Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

No.1 Les éléments de base du scellement

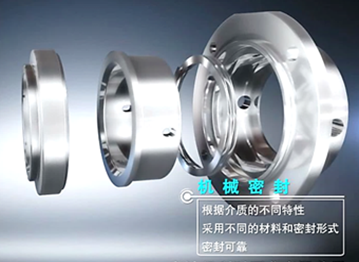

Les joints mécaniques utilisent le principe de frottement entre deux plans pour atteindre le but de l'étanchéité. La surface d'étanchéité rotative est installée sur l'arbre principal des pompes de lobe rotatif, des pompes d'émulsion et d'autres pompes liquides, tandis que la surface d'étanchéité fixe est installée à l'intérieur de la glande d'étanchéité. En raison du fait qu'une surface d'étanchéité se déplace tandis que l'autre surface d'étanchéité est stationnaire, ce type de joint est appelé sceau dynamique.

Les deux derniers types de chemins de fuite adoptent généralement une étanchéité statique, car il n'y a pas de mouvement relatif entre les deux parties. Cette partie du joint est généralement appelée joint tertiaire, et son matériau d'étanchéité est un joint ou un joint torique adapté au liquide de procédé.

La plupart des joints mécaniques sont conçus avec des matériaux plus doux pour créer une surface rotative qui tourne et se frotte contre une surface stationnaire plus dure. Pendant de nombreuses années, la combinaison la plus courante a été d'utiliser des matériaux de carbone comme surfaces rotatives pour fonctionner sur des surfaces stationnaires en céramique. Ce type de matériau est encore largement utilisé, mais la surface stationnaire est en acier inoxydable ou des matériaux plus durs, tels que du carbure de tungstène ou du carbure de silicium.

Quel que soit le matériau utilisé, un film liquide doit être maintenu entre les surfaces de contact pour fournir une lubrification. Cependant, dans la boîte d'emballage, une combinaison de la charge de ressort et de la pression liquide peut fournir un bon effet d'étanchéité entre les surfaces d'étanchéité. Mais si la pression d'étanchéité est trop élevée, elle affectera la formation d'un film liquide entre les surfaces de contact, entraînant une chaleur accrue et une usure prématurée. Si la pression d'étanchéité est trop faible, l'écart entre les surfaces de contact augmentera, ce qui peut facilement provoquer une fuite de liquide.

Les fabricants d'étanchéité s'efforcent constamment d'améliorer la planéité de la surface de contact, en utilisant des plaques de polissage spéciales pour le broyage. Ensuite, une plaque de réseau avec une source de lumière monochromatique est utilisée pour le détecter. De ce point de vue, il est très important de gérer attentivement ces surfaces de contact d'étanchéité et de suivre strictement les instructions d'installation pour s'assurer que les surfaces d'étanchéité sont correctement protégées et correctement assises.

N ° 2 Options flexibles pour sceller

La conception d'étanchéité traditionnelle utilisée dans l'industrie chimique, où la pression d'étanchéité est appliquée à la surface rotative, est appelée joint rotatif car le ressort ou le dispositif d'étanchéité ondulé tourne avec la broche. Une conception relativement nouvelle est avec un ressort ou un dispositif d'étanchéité ondulé installé sur une surface stationnaire. Dans les joints mécaniques actuels, les deux méthodes d'étanchéité ci-dessus ont des applications courantes, qui offrent un certain degré de flexibilité pour l'installation.

Pour de nombreuses applications hautement corrosives, la conception la plus courante consiste à utiliser des dispositifs d'étanchéité en métal. Le tuyau ondulé est soudé à partir d'une série de disques métalliques pour former un dispositif d'étanchéité ondulé qui empêche les fuites.

En utilisant cet appareil, la pression d'étanchéité entre les surfaces d'étanchéité peut être plus uniforme, et il n'est pas nécessaire d'ajouter un joint secondaire sur la surface d'étanchéité, évitant ainsi naturellement tout phénomène de corrosion et d'usure.

De manière générale, bien que sa principale pression d'étanchéité dépend de la pression de la boîte d'emballage elle-même, le ressort et les soufflets peuvent compenser la pression insuffisante causée par le mouvement de la broche pendant les processus de départ et d'arrêt des pompes au lobe rotatif, des pompes à émulsion et d'autres liquides pompe, de sorte que la surface d'étanchéité maintient toujours une certaine pression d'étanchéité.

N ° 3 Corrosion et problèmes d'usure

Pour diverses raisons, telles que les tolérances de roulement, le dégagement d'extrémité de l'arbre, les vibrations et la déviation de la broche, l'arbre principal de la pompe hydraulique peut ressentir un mouvement radial et axial. De plus, il est très difficile de maintenir le parallélisme absolu entre les surfaces de contact, il est donc normal que le mouvement interne du joint mécanique lui-même se produise. Ce type de mouvement est souvent causé par des tolérances d'équipement et d'installation, une expansion thermique, une contrainte de pipeline ou un réglage inapproprié de la broche.

Afin de maintenir la coordination mutuelle entre les surfaces d'étanchéité à tout moment, le ressort joue un rôle de réglage constant entre le joint mécanique et la broche mobile. Lorsqu'un joint en caoutchouc artificiel est utilisé entre la surface rotative et la broche, l'élastomère se déplacera d'avant en arrière sur la broche. Cette action de frottement répétée érodera le matériau anti-corrosion sur la broche, perdra la couche de protection du film d'oxyde de la broche et formez finalement des rainures d'usure sur la surface de frottement de la broche, provoquant des fuites de liquide des rainures et augmentant la charge de travail de maintenance nécessaire ou l'augmentation de la charge de maintenance nécessaire ou même en remplacement de la broche. Pour résoudre ce problème, un manchon de tige remplaçable est généralement installé à l'intérieur de la boîte d'emballage.

Cependant, la seule solution permanente au problème de la corrosion et de l'usure est de retirer le joint dynamique à l'intérieur. De nos jours, la plupart des principaux fabricants de joints produisent des joints de type d'usure non corrosifs pour éviter la corrosion et l'usure des pièces de pompe liquide.

No.4 SEAU ÉCLANCHÉ ET NON-BLACHANCH

L'équilibre des joints mécaniques a un impact significatif sur la pression d'étanchéité de la surface de contact. Cette pression d'étanchéité dépend de la coupe transversale efficace du joint lui-même et de la pression à l'intérieur de la boîte d'emballage.

La section transversale du côté opposé de la surface rotative du joint non équilibré est complètement exposée dans la plage de pression du boîtier d'emballage, qui peut générer une pression d'étanchéité élevée entre les surfaces d'étanchéité, augmentant ainsi la température de travail et accélérant le taux d'usure. Dans des conditions de travail à haute température ou lorsque les liquides ont une corrosion et une friction significatives, la durée de vie des joints mécaniques peut être considérablement réduite.

L'équilibrage des joints mécaniques peut réduire la pression d'étanchéité et prolonger la durée de vie des joints. Généralement, l'arbre principal et le manchon d'arbre avec des étapes sont utilisés pour réduire la coupe transversale efficace de la surface rotative pour atteindre les objectifs ci-dessus. Cependant, n'ajustez pas la pression d'étanchéité nette à un niveau proche de zéro, car cela peut entraîner des conditions de travail instables entre les surfaces d'étanchéité et peut provoquer un sceau d'ouverture en raison de changements soudains.

La réponse à ces problèmes d'étanchéité peut être d'utiliser des sceaux déséquilibrés, et pour certains services, l'utilisation de sceaux déséquilibrés peut obtenir de meilleurs résultats. Par exemple, dans certains domaines d'application, les problèmes de sécurité causés par les fuites de liquide peuvent être plus soulignés que la durée de vie des sceaux. Dans ce cas, le choix de l'étanchéité peut également être compris comme une préférence pour une pression d'étanchéité plus élevée. De même, lors de la sélection des joints avec des liquides plus froids, l'augmentation de la température de fonctionnement peut être négligeable.

Quelles que soient les considérations, il est généralement recommandé d'utiliser un joint équilibré lorsque la pression de la boîte d'emballage dépasse 50 psi.

No.5 Joint intérieur et joint extérieur

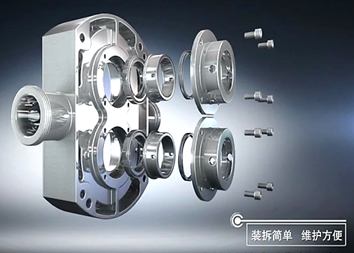

La pratique la plus courante consiste à installer le joint à l'intérieur de la boîte de farce. Cette approche nécessite le démantèlement de l'extrémité humide des pompes au lobe rotatif, des pompes d'émulsion et d'autres pompes liquides pendant la maintenance, et son principal avantage est que l'environnement scellé est hygiénique et facile à contrôler.

La méthode d'installation du joint extérieur consiste à inverser la direction de la surface d'étanchéité statique, et l'unité rotative de la broche est située à l'extérieur de la glande de la boîte d'emballage. Les principaux avantages de la scellage externe sont les suivants:

1. installation facile;

2. Le coût est relativement faible;

3. peut surveiller et nettoyer en continu;

4. Convient pour les petites boîtes d'emballage qui ne peuvent pas être scellées en interne;

5. En raison de sa proximité avec le roulement, il y a moins de difficulté à affecter la déviation de la broche.

Son principal inconvénient est que la force centrifuge jettera des particules solides en dessous du joint vers la surface de contact du joint. Par conséquent, ce type de joint convient principalement aux liquides libres propres et abrasifs.

Ces dernières années, les phoques séparés sont devenus une autre caractéristique supplémentaire importante des sceaux externes. Le joint séparé est un ensemble complet installé entre la boîte d'emballage et le manchon de roulement. Cette conception élimine la nécessité de démonter les pompes au lobe rotatif, les pompes à émulsion et autres pompes liquides chaque fois que le joint doit être remplacé. Ce type de scellage est progressivement développé en conjonction avec d'autres normes de conception. En raison de la facilité de remplacement des joints dans cette conception, il est important de résister à la tentation de remplacer uniquement les joints sans enquêter sur la cause profonde du dysfonctionnement.

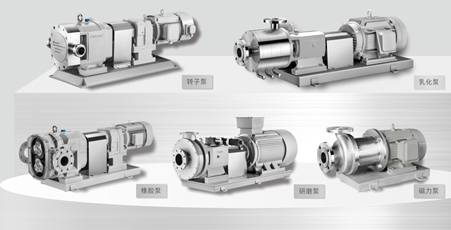

En tant qu'entreprise de recherche et de fabrication de fabrication de transport de liquide non newtonien, Durrex Pumps a obtenu 56 brevets nationaux, dont 11 brevets d'invention. L'entreprise a développé des pompes au rotor, des pompes homogènes, des pompes à moudre, des pompes à lobe en caoutchouc, des pompes magnétiques et d'autres produits, fournissant des équipements de transport de liquide et des services techniques pour plus de 10000 clients dans le monde.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.